齒輪表面質(zhì)量對其磨損、密封、潤滑及摩擦等力學(xué)性能有直接影響,同時也影響其腐蝕、導(dǎo)熱及導(dǎo)電等物理化學(xué)性能。衡量齒輪表面質(zhì)量的關(guān)鍵是齒輪表面有無微小缺陷,指劃痕、劃傷或凹凸等各種損傷。高精度儀表內(nèi)小模數(shù)齒輪的質(zhì)量和精度直接影響其使用壽命和工作性能。在實際使用中,如果表面的小缺陷尺寸大于允許范圍,會降低工作性能,引發(fā)一系列安全問題。因此,為保證高精度齒輪表面質(zhì)量和安全運行,需對其表面的微小缺陷進(jìn)行精確測量 。

目前,齒輪缺陷的測量方法主要為接觸測量,不僅技術(shù)含量高,而且設(shè)備昂貴、靈活性差、工作量大、效率低,不能廣泛應(yīng)用。因此,有必要尋求新測量方法避免這些缺點。數(shù)字化測量法是在條紋投影表面輪廓測量法的基礎(chǔ)上測量零件表面缺陷,該方法由于圖像處理精度較低,誤差波動較大;激光測量法是將準(zhǔn)直激光和重心法相結(jié)合對采集到的圖像進(jìn)行處理,通過分析缺陷像素分布獲得缺陷尺寸,這種方法雖然測量結(jié)果穩(wěn)定,仍無法實現(xiàn)高精度測量。

機器視覺是一種先進(jìn)的非接觸檢測技術(shù),通過機器模擬人眼,實現(xiàn)對被測目標(biāo)的檢測、識別和測量。其具有高效、非接觸、信息量大、精度高等特點,適用于各種類型工件表面缺陷的測量。基于此,作者提出一種高精密齒輪小缺陷尺寸的智能視覺測量方法,運用機器視覺技術(shù)測量高精密齒輪小缺陷,保障高精密齒輪的表面質(zhì)量與平穩(wěn)傳動。

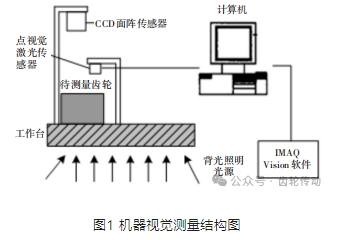

一、機器視覺測量結(jié)構(gòu)

由 CCD 面陣傳感器、計算機、高速攝像鏡頭、光源、IMAQ Vision軟件及點視覺激光傳感器等共同構(gòu)成機器視覺測量整體結(jié)構(gòu),如圖1所示。

將待測量齒輪置于平臺,用均勻背光照明系統(tǒng)與光學(xué)放大系統(tǒng)將待測齒輪通過高速攝像成像于 CCD 面陣傳感器,用點視覺激光傳感器采集齒輪小缺陷位置圖像,并轉(zhuǎn)換為電信號,即將初始圖像轉(zhuǎn)變?yōu)閿?shù)字圖像,存儲到計算機,通過 IMAQ Vision 軟件對數(shù)字圖像進(jìn)行處理與尺寸測量。

二、獲取高精密齒輪小缺陷圖像

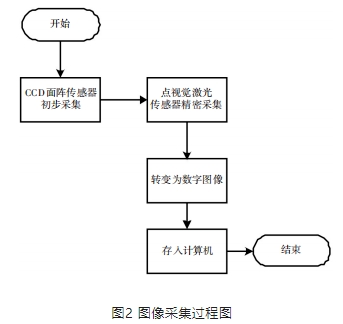

圖像采集

齒輪小缺陷測量的精度要求較高,圖像采集精度對尺寸測量精度有直接影響,用CCD面陣傳感器與點視覺激光傳感器結(jié)合方式,提升圖像采集精度。通過CCD面陣傳感器完成對齒輪圖像的初步采集,再用精度為 0.1 μm 的點視覺激光傳感器采集齒輪小缺陷位置圖像,提升圖像采集精度。過程如圖2所示。

圖像濾波除噪處理

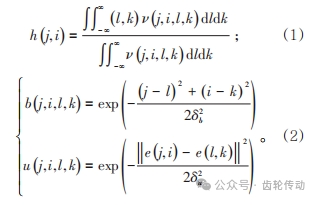

由于齒輪微小缺陷的初始圖像具有不同程度的噪聲,會影響邊緣檢測精度,需對其進(jìn)行濾波和平滑處理,去除噪聲點。用雙邊濾波算法對初始圖像進(jìn)行濾波和去噪,其表達(dá)式:

式中:ν (j,i,l,k)為權(quán)重系數(shù),由值域核與定義域核的乘積決定;u (j,i,l,k)為值域核;b (j,i,l,k)為定義域核;δ為小波變換;e為小缺陷位置。

分析可知,雙邊濾波能共同將灰度相似性與空域信息考慮在內(nèi),具有簡便、非迭代特性,可保邊除噪。

圖像二值化處理

在機器視覺測量中,有價值的信息是齒輪微小缺陷邊緣和形狀。小缺陷圖像經(jīng)去噪預(yù)處理后仍存在大量冗余信息,數(shù)據(jù)處理量大,且影響邊緣檢測結(jié)果。二值圖像處理可有效提高圖像邊緣和尺寸測量精度。

圖像灰度值為 255 或 0,為二值圖像,顯示非黑色或白色。用閾值分割法對去噪后的小缺陷圖像進(jìn)行二值化,用遍歷法選擇最佳閾值得到二值圖像。

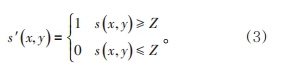

用閾值分割法轉(zhuǎn)換像素值在0~255區(qū)間內(nèi),則:

式中:s(x, y)和 Z 為初始灰度圖像與閾值;s′(x, y)為二值化處理后圖像。最佳閾值 Z 選取最重要,遍歷法選取最佳閾值Z的過程:

式中:M1、M2為比閾值 Z 低和比閾值 Z 高的像素數(shù)量;ε1、ε2為圖像內(nèi)前景像素點和后景像素點所占比例;η1、η2為 ε1、ε2的平均灰度;g 和 η 為類間方差和圖像灰度總均值;N×M 為圖像大小。最佳閾值 Z 即為最高類間方差時的閾值。

去噪圖像二值化處理后,圖像信息為 1、0,較大程度降低了圖像的灰度信息,有效降低后續(xù)運算量,提升處理效率。

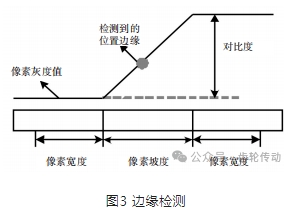

邊緣檢測

圖像邊緣檢測的輪廓越精確,結(jié)果越可靠。因此,用IMAQ視覺中具有亞像素細(xì)分性能的先進(jìn)邊緣檢測技術(shù),對圖像進(jìn)行二值化處理后得到輪廓圖。通過設(shè)置亞像素參數(shù)和細(xì)分級別,將亞像素細(xì)分劃分為 1/2~1/12,提高尺寸測量精度。

對圖像輪廓上給定點前后的相鄰像素進(jìn)行均勻化處理。處理后像素數(shù)可作精確的像素距離。其通過設(shè)置坡度參數(shù)完成。以此得出圖像邊緣輪廓的期望轉(zhuǎn)換間隔,實現(xiàn)圖像輪廓沿直線操作。設(shè)置寬度參數(shù),可設(shè)檢測點兩側(cè)平均像素數(shù),通過這些平均值間的差值實現(xiàn)對比度精度。邊緣輪廓與參數(shù)間關(guān)系,如圖3所示。

邊界點需沿一維輪廓逐點掃描,找出每點的強度值,對比度高于設(shè)定的最小強度值,則存儲該點。從初始邊界點開始,逐點分析,最高對比度值,直到終點邊界點,不同邊界點的返回位置應(yīng)大于初始邊界點和終點邊界點的1/2或等于初始邊界點。

用 IMAQ Vision 的 IMAQ Edge Tool 函數(shù)進(jìn)行高級邊緣檢測,SubPixel Information、Pixel Coordinates 與 Edge Parameters為檢測時的關(guān)鍵參數(shù),坡度、像素寬度與對比度在 Edge Parameters 參數(shù)內(nèi),默認(rèn)坡度與像素寬度值分別為2、4。

三、齒輪小缺陷測量

齒輪小缺陷中心點測定

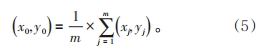

圖像處理后獲取齒輪小缺陷邊緣輪廓,以測量小缺陷尺寸。首先確定小缺陷中心點O,用重心法測定。將初始點設(shè)為(0,0),掃描小缺陷圖像像素點,設(shè)齒輪小缺陷圖像像素點區(qū)間的坐標(biāo)為(xj ,yj),當(dāng)(xj,yj)點的像素值為 0 時,(xj ,yj)向(0,0)靠近,(x0,y0 )向(xj ,yj) 靠近,直至(xj ,yj) 和(x0,y0 )重合,初始(x0,y0 )變換為(xj ,yj),即小缺陷像素點坐標(biāo)(xj ,yj),此時,在(0,0)和非 0 像素(xj ,yj)間生成一條路徑,為獲取該路徑中心點即小缺陷中心點 O,求取該路徑即缺陷尺寸平均值,表達(dá)式:

式中:m為變換次數(shù);(xj,yj )符合e(xj ,yj)=0。

齒輪小缺陷寬度測量

齒數(shù)、齒間角度、寬度等是規(guī)則分布的齒輪工件必備參數(shù),齒數(shù)及齒間角度可測量,而寬度無法肉眼識別,需運算,過程:

計算缺陷邊緣點與中心點O(x0,y0)間距rj,將間距 rj中的e(這里的e取決于缺陷的輪廓形狀)個最高值測出,求取這些最高值的平均值,二倍運算后即約等于齒輪小缺陷寬度re,實現(xiàn)齒輪小缺陷寬度測量。

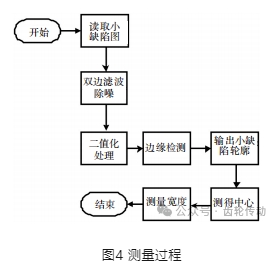

用具備亞像素細(xì)分的 IMAQ Vision 處理圖像測量尺寸,可提升圖像處理與測量精度,過程見圖4。

結(jié)果分析

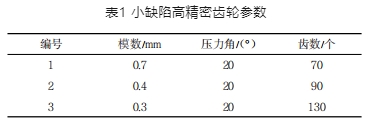

為檢驗本文方法精度,選 3 個相同種類小缺陷的高精密小模數(shù)齒輪,用本文方法、數(shù)字化測量(文獻(xiàn)方法)及激光測量(文獻(xiàn)方法)小缺陷尺寸,對比 3 種方法測量結(jié)果,并與實驗室用接觸測量的結(jié)果進(jìn)行對比。3個高精密齒輪參數(shù),見表1。

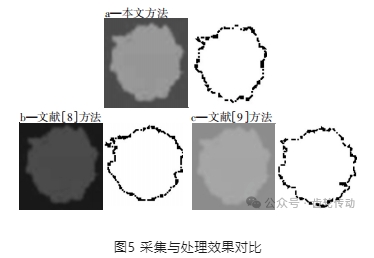

采集與處理效果分析:用上述 3 種方法采集小缺陷位置圖像,并進(jìn)行圖像處理,以齒輪1的小缺陷為例,對比各方法的采集與處理效果,如圖5所示。

可以看出,3種方法中,本文方法采集的圖像更清晰,處理后的輪廓精度更高,說明本文方法的圖像采集與處理效果更優(yōu)越,精度更高,可為之后的尺寸測量奠定基礎(chǔ)。

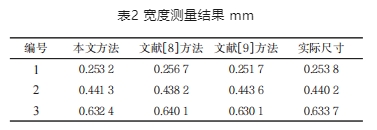

測量結(jié)果對比:用3種方法處理圖像后,進(jìn)行小缺陷的寬度測量,測量結(jié)果與實際尺寸,如表2所示。

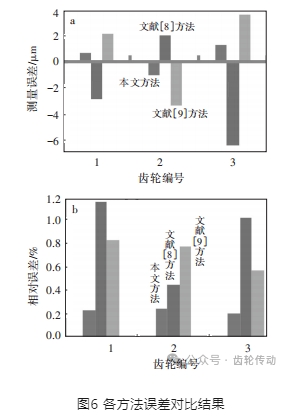

為更直觀各方法測量精度,繪制測量誤差與相對誤差的對比圖,如圖6所示。

可知,3種方法測量結(jié)果與接觸測量的尺寸不同,其中參考文獻(xiàn)方法的測量結(jié)果誤差最大,誤差波動也較大,參考文獻(xiàn)方法的測量結(jié)果誤差居中,誤差波動不大,本文方法的測量誤差最小,平均測量誤差僅為 0.001 mm,實現(xiàn)了高精度測量。該方法的誤差波動也較小,具有實際應(yīng)用價值。

四、結(jié)論

1)智能視覺測量方法用點視覺激光傳感器與 IMAQ Vision內(nèi)具備亞像素細(xì)分的高級邊緣檢測技術(shù),提升小缺陷圖像采集與輪廓獲取精度,平均測量誤差僅為0.001 mm。

2)用機器視覺技術(shù)測量精密齒輪缺陷,結(jié)果驗證本文方法圖像采集與處理效果較好,測量精準(zhǔn)穩(wěn)定,圖像處理后的缺陷輪廓精度更高。

3)本文方法測量誤差波動較小,相對誤差約 0.2,實際應(yīng)用價值高,可節(jié)省人工成本。

參考文獻(xiàn)略.